El proyecto ROTACIÓN ha logrado reducir el tiempo de reparación de componentes del sistema de transmisión de turbinas eólicas en más de un 60%, se ha desarrollado un procedimiento de reparación de grandes componentes mediante tecnología láser, así como un sistema de reparación flexible y transportable que permite la aplicación in situ de resinas estructurales. Las soluciones desarrolladas podrán aplicarse a gran escala a mediados de 2018.

O Porriño,30 de noviembre de 2017.- AIMEN participa en el proyecto ROTACIÓN, una iniciativa enmarcada en el programa CONECTA PEME promovida y cofinanciada por la Xunta de Galicia, que busca desarrollar tecnologías innovadoras y flexibles para reparar componentes de gran tamaño en el sector energético, como los elementos de transmisión de turbinas eólicas, elementos sometidos a un elevado desgaste, con el objetivo final de aumentar su vida en servicio y minimizar los tiempos y costes de reparación. En el consorcio participan las empresas SIEMENES GAMESA (líder del proyecto), ACEMETAL, TECDISMA, GALVENTUS y GALCIA PUL-TEC.

Este proyecto, que ha presentado sus principales resultados en una jornada celebrada esta mañana en AIMEN, nace de la necesidad de ofrecer una solución a un problema que afecta a todos losparques eólicos a nivel mundial: minimizar los efectos que implican el desgaste y los fallos de los sistemas de transmisión de los aerogeneradores eólicos mediante técnicas de reparación rápidas, innovadoras y flexibles. Los componentes que forman los sistemas de transmisión sufren desgastes a partir de los 6-7 años de su puesta en servicio y estos deben ser tratados de inmediato para que estos no se propaguen al resto de piezas del tren de potencia delaerogenerador. Estos fenómenos de desgaste son un factor limitante en la durabilidad de los aerogeneradores y sus efectos serán más críticos en los próximos años debido a la llegada a la madurez de los instalados en el momento de la expansión de esta energía en Europa y a la morfología de los nuevos molinos, que tienden a poseer rotores y turbinas de mayor tamaño y peso para generar mayor potencia.

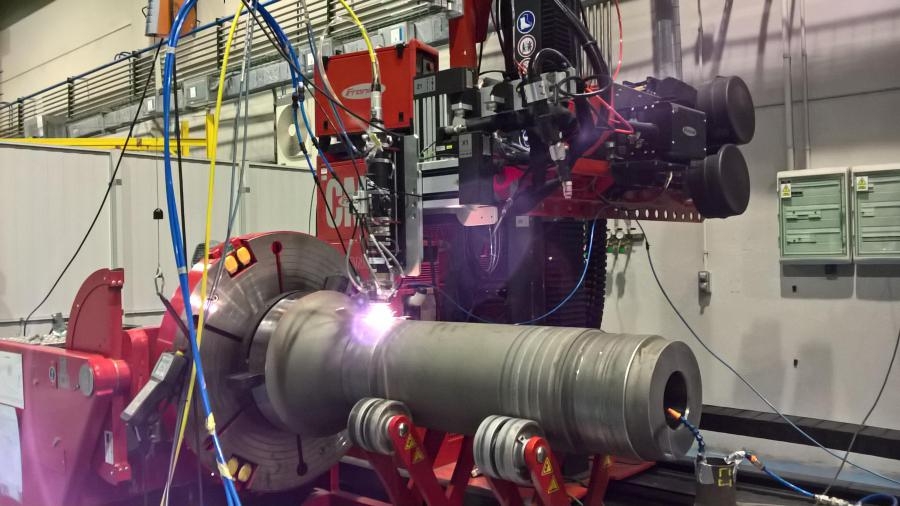

En el marco del proyecto ROTACIÓN se han desarrollado nuevos procesos de reparación de grandes componentes del sistema de transmisión de turbinas eólicas basados en tecnología de recargue láser, mediante la aplicación de material de aporte en polvo, se ha investigado en la reparación de los componentes a través de resinas estructurales, diseñando un sistema automatizado de aplicación, el cual incluye sistemas de calefacción para garantizar la adecuada fluidez durante su aplicación y diferentes boquillas intercambiables en función del tamaño de la zona a reparar.

Utilizando estos dos procesos se han conseguido resultados muy positivos. Se ha logrado reducir los tiempos en las reparaciones recuperando componentes con ambas tecnologías, se han reparado piezas con ambas tecnologías, manteniendo las mismas propiedades del material base) y se ha creado un sistema de reparación fácilmente transportable que permite la aplicación in situ de las resinas estructurales. Todas las soluciones podrán aplicarse a gran escala a mediados de 2018.

Consorcio Gallego

El proyecto ROTACIÓN, que cuenta con un presupuesto de 575.060 euros; está liderado por SIEMENS GAMESA, que es el usuario final y validador de los desarrollos del proyecto; y en él tambiénparticipan ACEMETAL, que se ha encargado de desarrollar el proceso de reparación; TECDISMA, desarrollando el cabezal modular; GALVENTUS, encargado del proceso de reparación mediante resinas estructurales de base polimérica; y GALICIA PUL-TEC, que ha creado el sistema de aplicación automatizada y controlada de las resinas de reparación.

AIMEN, por su parte, ha aportado al proyecto su asesoramiento y colaboración a las empresas del consorcio como experto en procesado láser de materiales y en el diseño de componentes parasistemas láser. Además, ha contribuido en desarrollar nuevas aplicaciones para materiales de base polimérica y en la monitorización y control de procesos de fabricación avanzada.

FEDER

FEDER